碳鋼主要合金成分由碳、矽、錳、磷、硫所組成,另外合金鋼會添加少許的鉻,鎳,鉬,釩…等,來達到不同使用目的。

碳是影響機械性質的最大因素,碳含量越多,鋼材的硬度、抗拉強度、降伏強度皆呈大幅的提升,而其延展性、銲接性及衝擊韌性相對下降。

矽廣泛的被使用為脫氧劑,它可增加鋼材的強度、硬度及彈性限(elastic limit)。當矽含量超過0.50%時,對硬度的影響更為顯著。

錳可幫助去除氧及減輕硫的有害特性,同時亦可提高影響碳的強度及硬度。藉由Mn/C比值的適量調整,一方面可避免鋼材強度的下降,另一方面又可改善鋼材的韌性及銲接性。每增加0.01%錳含量,約可增加150psi抗拉強度。但同時錳含量增加將有害於鋼材銲接性(但與碳相比,下降程度比較明顯),故一般結構用鋼材,其錳含量不超過1.60%,最好控制在1.40%以下。

磷有極佳的肥粒鐵強化(Ferrite Strength-ening)效應,使增加鋼材的硬度及強度,在延展性及韌性方面卻相對下降。一般鋼材皆保持在特定值以下(0.04%以下),適當的磷(0.10%)有助於鋼材的切削性、抗蝕性、抗海水 腐蝕及耐磨耗性等。但因偏析傾向極大,不易以熱處理消除,且和氧親和力比較強,有害於鋼之銲接性。

硫為極易產生偏析的有害元素,在煉鋼過程中無法全部除去,一般多以MnS、FeS存在於鋼材中。其中FeS係低熔點的物質,極易在晶粒界形成偏析,當鋼材施以熱加工時,此低熔點的夾雜物先熔融形成晶粒間薄膜,以至於造成熱脆性。除此之外,硫含量增高,鋼材的橫向延展性和衝擊值亦降低,但對縱向機械性質的影響較輕微。同時,在低碳、低錳的鋼材中,硫亦極不利於表面品質,而鋼材的焊接性亦隨硫的增加而降低。若要求較佳的焊接性,理想的硫含量應控制在0.020%以下。硫唯一的好處在可以改善鋼材之切削性,欲達此目的,硫含量可控制在0.08~0.13%之間。

用於低合金鋼可以增進耐蝕及耐氧化,低溫強度,硬化能,高碳成份的耐磨度。碳化鉻需要很高的奧氏體化溫度來溶解,單純的鉻鋼可能非常脆,也容易回火脆化。

鉻是碳化物形成元素,其形成傾向介乎於錳及鎢之間,所以抵抗回火軟化的效果是中等。

當加入鉻10 %以上時,則鋼料耐蝕能力很高,也就變成不銹鋼。

是強碳化物形成元素,可藉二次硬化來抵抗回火軟化。一般用來抑制鋼熱處理的晶粒成長,而能同時增加強度及韌性。加釩在0.05 %以下能提高硬化能;但太多反而會減低硬化能,可能是形成碳化物無法在奧氏化時溶解之故。

鎳算是鋼鐵中最重要的合金元素之一,它不易與碳形成碳化物,用於低合金鋼時能增進低溫韌性及硬化能,也可減少熱處理變化的敏感性及減少淬火的扭曲及龜裂。

可以強化鐵素體,當與鉻、鉬合時,能得到高強度、高韌性及高硬化能的合金鋼。含5 %鎳且1 %碳,則緩慢冷卻可得到馬氏體。

加入5 %鎳於合金鋼中能增加抗拉強度而不會減少延展性。

若加入8 ~ 12 % 鎳於鋼鐵中,則可使鋼鐵耐低溫衝擊而使用於低溫容器。

若加入12 ~ 15 % ,可得到奧氏體相。

若鐵中含15 ~ 25 % 鎳、8 ~ 12 % 鋁、0 ~ 24 % 鈷、0 ~ 6 %銅則變成極高的硬磁材料,稱為鋁鎳鈷( Alnico ) 。

拉伸試驗是將待測試件加工一定規格之試片,至於萬能試驗機內,兩端施以拉力,直到破壞為止之試驗,由此試驗之結果,可以決定材料之彈性限、降伏點、降伏強度、抗拉強度、伸長率及斷面縮率(Reduction area %,RA)等。

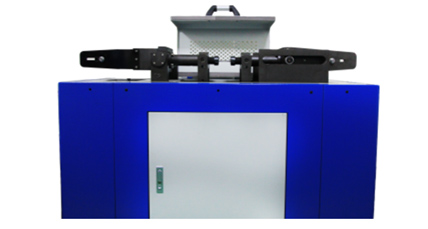

金屬線材扭轉試驗機是以試樣自身為軸線,沿單向或交變方向均勻扭轉,直至試樣裂斷或達到規定的扭轉次數為止。主要用來檢測材料的韌性、組織是否異常及表面的缺陷。

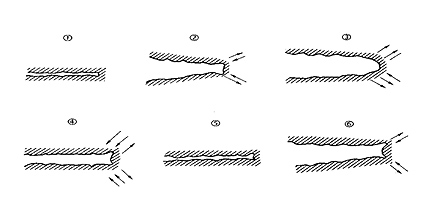

試験片固定於原點,向右 90°彎曲後回復到原點,再向左90°彎曲後回復到原點,觀察線材彎曲處的表面狀況,不可有危害以及造成線材破斷的缺陷存在。 折彎處不可有以下類型的缺陷存在:

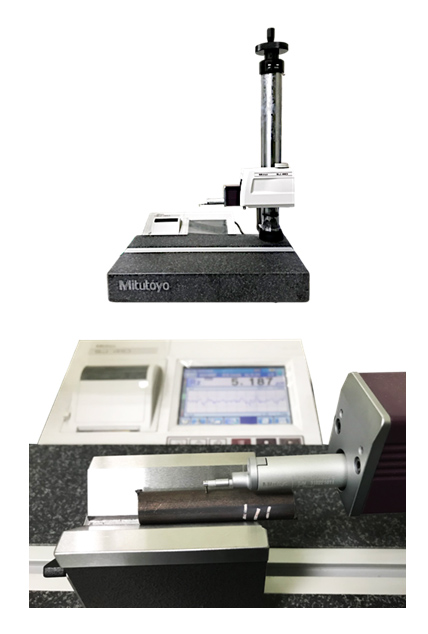

稱為微硬度測試法,以荷重和壓痕器大小為基礎,適合選擇測量試片中的小區域硬度。可得到維氏硬度,獲得HV數值,如:500HV、600HV。

測量材料硬度最常用的方法,其數值為HRC及HRB

用於觀察材料顯微組織

主要用於模製具的輪廓測量

主要用於偵測材料表面的粗糙程度,數值RA為10點的平均值,而RZ為最深的粗糙度。

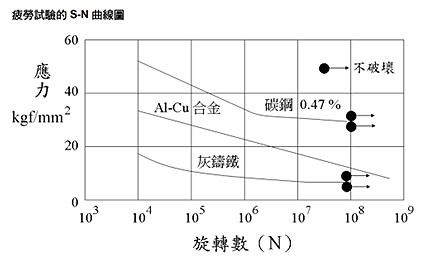

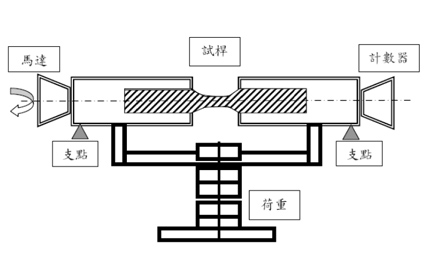

疲勞試驗之目的乃測試材料之疲勞限(Endurance Limit),當材料承受覆變應力(Repeated Stress)時,因為覆變應力具有週期性變化之特性,此種應力雖遠小於材料之靜力強度,但是該值若超過某限度後,則反覆次數充分增大時,終可使材料破斷,此即稱為金屬材料之疲勞破壞(Fatigue Failure)

第一階段: 裂口初生(CrackInitiation),包含可經適當退火而消除其初期之疲勞損害。疲勞裂口初生之機構需有兩組以上的滑移系統,表示在拉伸過程中,表面所生成的二個階梯。所表示的是當應力變為壓縮時,第一個滑移系統造成一凹口,中表示隨後作用之滑移系統所造成一凸處。

第二階段: 滑移帶裂口成長(Slip-Band Crack Growth),第一階段之初生裂口沿剪應力最大的面而加深,此階段又稱為第一期之裂口成長。

第三階段:裂口沿張應力高之面成長,在此階段,裂口已完全成型且沿垂直於拉伸應力最大之方向成長,又稱為第二期裂口成長。

第四階段:斷裂當裂口成長到相當大小時,材料所剩餘之截面積已不足以承受所加之應力時便會造成材料斷裂。

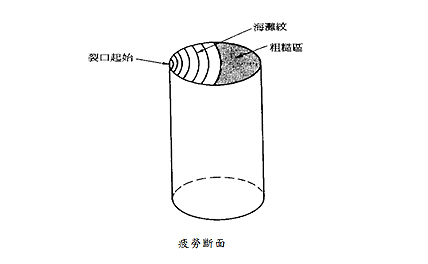

一般疲勞斷面可分成海灘紋及粗糙區,海灘紋之造成因素為(a)因週期性之應力負荷所產生之變化。(b)因斷面之腐蝕與氧化之間的差異。(c)因裂口尖端之應力集中而造成的一些塑性流變。而粗糙區之造成為上述第四階段,因最後之截面積已不足以承受荷重而破斷,造成了粗糙面。

鋼經淬火回火後可增加疲勞限,其中尤以合金鋼為甚。若機械部分僅受彎曲或扭轉荷重之反覆作用,因應力最大值在表面,故施以表面硬化可增加材料之疲勞限。若機械部分受軸向荷重之反覆作用時,則深硬化之熱處理著較淺硬化者為佳。延性鋼材在常溫加工亦增加疲勞。

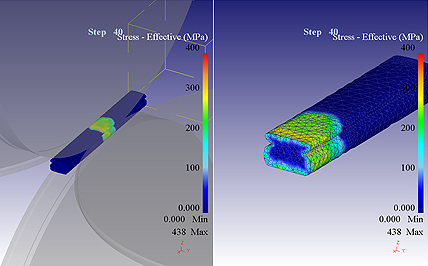

Deform 3D 一套模擬軟體,用於分析金屬成形及熱處理製程技術。通過電腦模擬整個加工製造的過程,幫助工程師及設計人員有效的設計線材成形的技術,減少現場測試時間及成本、提高模具設計的效率、降低生產和材料成本的耗費,並能有效的縮短新產品的研究開發週期。

可模擬的範圍包含材料的流動、鍛造的負荷、模具的應力、軋制分析、輥鍛成形分析、楔橫軋分析、擺輾成形分析、旋壓成形分析、斷裂分析、模具磨損分析、熱處理及晶粒度分析等。

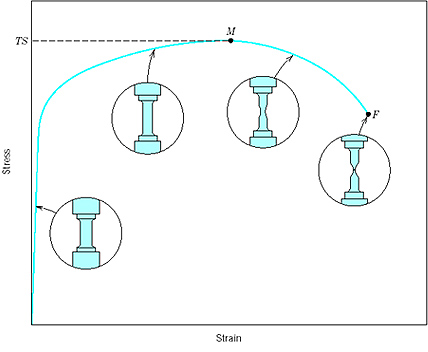

在工程應力與應變曲線中的最大應力值

M是指拉伸強度TS;圓圈內的線材圖形表示沿曲線上各不同點變形的幾何形狀

F為破裂點,為典型工程應力與應變行為。

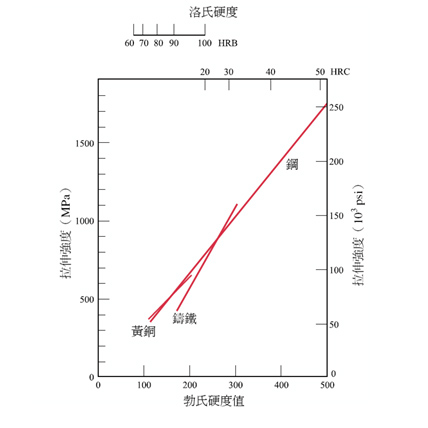

硬度是材料對局部塑性變形(如小凹痕刮痕)抵抗能力之一種量測。同時,可由硬度數據來推算其他的機械性質,如拉伸強度。

拉伸強度和硬度是金屬抵抗塑性變形的指標,因為它們具有如上圖所示之粗略的比例關係。鑄鐵、鋼和黃銅的拉伸強度是HB的函數。相同比例關係並不存在於所有的金屬當中,對大部分鋼而言,支配HB與拉伸強度的原則其相對關係如下所示

TS(MPa)=3.45xHB

TS(psi)=500xHB

硬度是材料對局部塑性變形(如小凹痕刮痕)抵抗能力之一種量測。同時,可由硬度數據來推算其他的機械性質,如拉伸強度。

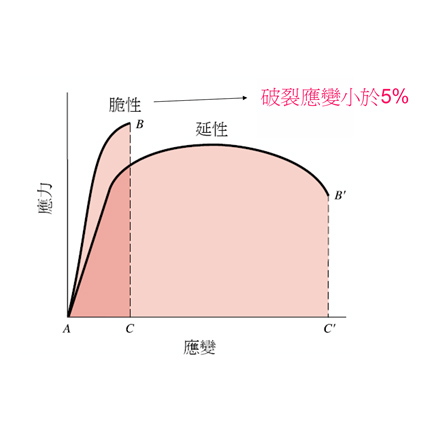

韌性的單位和彈性能相同(材料每單位體積的能量)。對於韌性材料,必須顯示強度和延性兩者;通當延性材料的韌性佳,可由上圖中兩種典型材料的應力對應變曲線來得到驗證。即使脆性材料具有高降伏和拉伸強度,但由於缺乏延性,所以其韌性仍較延性材料低。可由圖中ABC和AB'C'面積得到。

從材料端到零件成形的過程中,需經過各種加工程序,這中間對於殘留應力的掌握、管理及控制都非常重要。

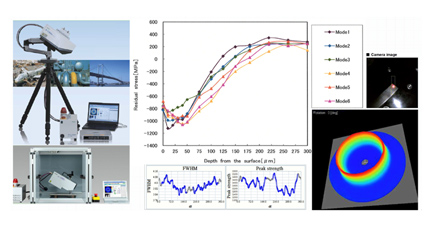

要測試殘留應力有兩方式:破損法及非破損法。

破損法:包含穿孔法、應變片,指對試樣進行切斷、消除 時所產生的彈性變形進行定量測試。

非破損法:包含 X-ray 法、磁性法、硬度法、腐蝕法、聲音彈性法、巴克豪森法,而這些方法都是讓試樣保持原樣的狀態下進行測試。

而本公司是使用X-ray來測試整個材料到成形的應變過程,其優點可快速分析360o材料殘留應力及殘留沃斯田鐵含量,縮短材料及產品的分析時間。

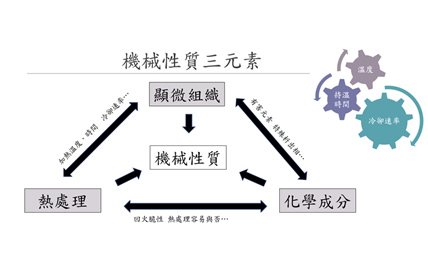

熱處理是藉由熱的變化使材料特性改變,包括強化、軟化、韌化或得到其他特殊物理性質。熱的變化主要掌控在加熱的溫度、持溫時間的長短以及冷卻速率的快慢,這些參數都會影響到顯微組織的改變,進而影響材料機械性質。

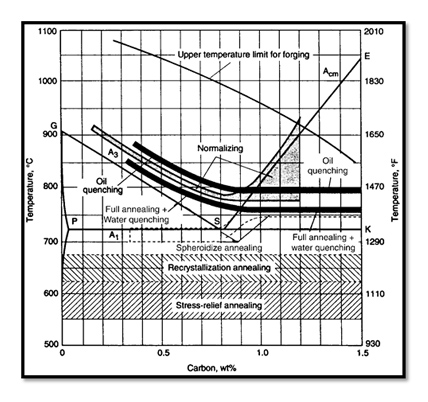

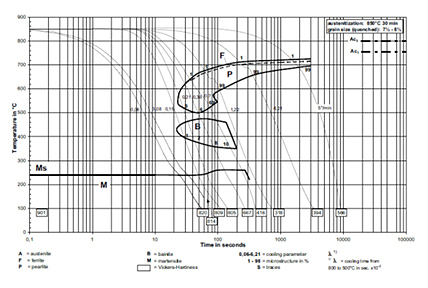

淬火(Quenching)一詞,在一般鋼鐵熱處理中與硬化相通,除了少數例外(如純鐵、沃斯田體鋼、肥粒體鋼等)幾乎所有鋼鐵皆可淬火硬化。鋼的淬火包含三個要件,(1)在沃斯田鐵區域內加熱,(2)冷卻避開Ar′(吐粒散鐵)變態,(3)產生麻田散鐵或變韌鐵而硬化。這三個條件是相依的,缺一不可。對碳鋼來說根據經驗其淬火加熱溫度對亞共析鋼為Ac3+30~50℃;共析鋼和過共析鋼為Ac1+30~50℃。硬化能是指鋼在受到某種硬化處理(淬火)後,能硬化的深度。硬化能愈大代表鋼在同一淬火條件下,能被硬化的深度愈深,又同一硬化深度時,較不急劇的淬火條件即可達成。影響鋼的硬化能的因素有:(1)以其化學組成的影響最大,而化學組成又會影響TTT曲線,因此S曲線右移的程度即表示對硬化能的影響。(2)沃斯田鐵結晶粒的大小,晶粒愈大者硬化能愈好。

將鋼加熱至試當溫度(亞共析鋼AC3點以上,共析鋼及過共析鋼AC1點以上),保持是當時間後,使其急冷阻Ar1變態,而得到高硬度的麻田散鐵組織之操作。

其主要目的是要得到麻田散鐵組織,使鋼料硬化。

鋼之淬火時,將鋼加熱至適當溫度,保持適當時間後,急冷至肥粒鐵與波來鐵之生成溫度之下,且在麻田散鐵生成溫度之上時,自冷卻劑中取出,放適於大氣中冷卻或其他適當冷卻劑中冷卻之操作。

其主要目的是要防止發生變形或龜裂。

淬火時,使永保持適當之熱浴為冷卻劑(熔金屬、熔鹽、油等),至於此熱浴中保持適當時間後取出空冷之操作。

其主要目的也是要防止發生變形或龜裂。

鋼之淬火時,將鋼加熱至適當溫度,保持適當時間後,急冷於保持在麻田散鐵生成溫度稍高溫度之冷卻劑中,並保持至各部溫度均達該溫度後,徐冷之操作。

其主要目的也是要防止發生變形或龜裂,並能獲得適當淬火組織。

經過淬火後的鋼通常為殘留沃斯田鐵及麻田散鐵組織,而殘留沃斯田鐵在室溫下將會緩慢的變態而造成體積變化。然而若幾乎完全是由麻田散鐵的組織所構成的材料其性質非常的硬且脆,以致於單純利用價值不高。因此,在淬火後一般會再施以回火(Tempering)熱處理以改善淬火組織的機械性質。

通常鋼的回火溫度在A1以下的溫度,其溫度範圍可以很大,因此鋼的性質也可以在很大的範圍為內變化。鋼經過回火後,通常可以達到下列目的[13]:(1)提高強韌性,(2)提高耐蝕性和耐熱性,(3)提高延性。

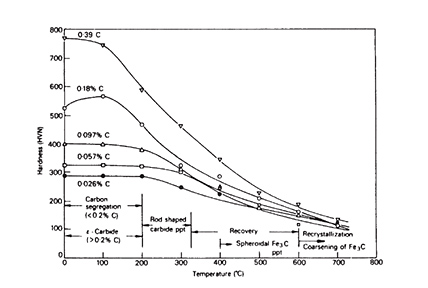

回火後的冷卻速率也是影響機械性質的重要因素,如目的只在於軟化者,宜採取急冷;回火生成二次硬化相者,回火後以緩冷為宜。回火變化主要約可區分四個階段,其對淬火麻田散鐵組織作再熱之動作,將有互相重疊但可區分的回火四階段產生(Fig3):

(1)第一階段:室溫至250℃,ε碳化物析出(Fe2~2.5C),部份麻田散鐵失去原本的體心正方結構,也就是分解反應;尤其是在中高碳鋼(0.3~1.5wt%C)中,在室溫下為不穩定狀態,因為碳原子會在正方晶格的麻田散鐵中擴散,由室溫至250℃時不穩定性增加,此時 ε 碳化鐵析出,此時的回火硬化乃 ε碳化物之析出硬化所貢獻。

(2)第二階段:溫度在 200~300℃間,殘留沃斯田鐵分解;殘留沃斯田鐵通常在 230~300℃分解,低於 0.5wt%C 的殘留沃斯田鐵通常低於 2%,在此範圍殘留沃斯田鐵,會分解成變韌肥粒鐵和雪明碳鐵。

(3)第三階段:溫度在 200~350℃間,ε碳化物(Fe2~2.5C)被雪明碳鐵(Fe3C)所取代,麻田散鐵失去原先的體心正方結構;雪明碳鐵首次出現並以魏德曼分佈方式呈現,在回火期間,雪明碳鐵成核位置偏向於 ε碳化物和基地的界面上,也可能在高碳麻田散鐵的雙晶邊界成長或晶界區(麻田散鐵東條間晶界和原始沃斯田鐵晶界)成核,而基地失去其正方結構。

(4)第四階段:溫度在350℃以上,雪明碳鐵粗化與球化,肥粒鐵區產生再結晶現象;在300~400℃期間雪明碳鐵遭遇粗化過程,而溫度增至700℃時球化發生,最終是大量等軸肥粒鐵及粗大球化雪明碳鐵會在晶界上出現,不過在中、高合金鋼中含有鉻、鉬、釩等強碳化物元素,在500~600℃間硬度反而有顯著二次硬化發生,是因為雪明碳鐵固溶於基地,變成微細 MC 或 M2C 型合金碳化物再析出所產生,所以合金元素可遲緩回火軟化,而且需要較高回火溫度以達特定硬度。